La reciente pandemia que ha afectado a nuestra sociedad nos enfrentó repentinamente a varios meses de cuarentena y la adopción de varias restricciones, impuestas por el estado, las que impactaron en diversas actividades que requerían presencialidad. Esta nueva realidad que nos tocó enfrentar impactó a diversas áreas de la actividad económica, donde el sistema educacional no ha quedado ajeno. Como respuesta a ello, el sistema educacional ha incorporado, cada vez con mayor fuerza, las metodologías de clases a distancia, sean de forma asincrónica o sincrónica aprovechando las herramientas de telepresencia o video conferencia. Estos métodos han demostrado ser eficientes y convenientes, sobre todo para los estudiantes que trabajan y que buscan una alternativa flexible a la hora de elegir una carrera técnica o profesional y así hacer compatible el trabajo, la familia y los estudios.

Actualmente existen varias herramientas de software que permiten desarrollar competencias abstractas, donde un simulador tiene muchas más ventajas que un equipo real, pues se pueden realizar actividades que logran desarrollar competencias en base a la prueba y error. Esto puede ser costoso utilizando equipos físicos, pero simuladamente es posible cometer errores y aprender de ellos sin riesgo para los estudiantes y los equipos, además de no requerir manteniento y no estar afectos a obsolescencia.

En el área de la automatización y control industrial, dónde el mayor énfasis en el aprendizaje se centra en los conceptos abstractos, los que son ampliamente requeridos para la resolución de problemas, la configuración de equipos, la programación de sistemas de control, la integración de sistemas automatizados, entre otros, es posible dotar a los estudiantes de acceso a los software de especialidad requeridos, para que éstos, guiados por recursos de autoaprendizaje asincrónicos, logren familiarizarlos con los programas computacionales, adquieran los conceptos teóricos asociados a las competencias que se requieren formar y desarrollar habilidades muy complejas. Con esto, los estudiantes pueden adquirir las habilidades procedimentales asociadas al manejo de estas herramientas tal como si estuviesen en un laboratorio real, sin los riesgos inherentes a trabajar en un laboratorio físico.

Desde antes de la pandemia, en Iplacex hemos adoptado diferentes herramientas de simulación para lograr habilidades de programación de sistemas de control, desarrollar capacidades que permitan la automatización de procesos complejos, utilizando softwares de programación de PLC y herramientas disponibles en el mercado. Por ejemplo CodeSys 3.5, software descargable sin costo desde su página web https://store.codesys.com/en/codesys.html, para lo cual sólo se debe realizar una cuenta validada a través de un correo electrónico y al ingresar al sitio, se puede apreciar que el software no requiere licencia y tiene un valor de €0,00.

Esta herramienta permite programar en lenguaje Ladder, Grafset, diagrama de funciones continuas, diagrama de bloques funcionales y texto estructurado. Además, se puede configurar variadas CPU dependiendo del sistema operativo. Sin embargo, una de las mejores características es que esta versión genérica permite emular la carga a una máquina virtual simulando la ejecución de los programas en tiempo real como si contaramos con un PLC físico.

De esta forma se simula con absoluto realismo la ejecución de un programa en un PLC, sin necesidad de tener uno de estos equipos junto a nosotros.

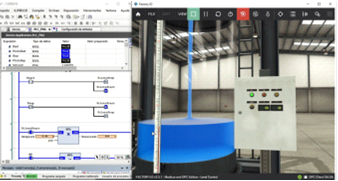

Esta herramienta permite enseñar la lógica de control de un PLC, crear una interacción con sensores y actuadores, realizar una configuración de red, con dispositivos analógicos, entre otras habilidades. Además, este software permite la simulación de un HMI, debido a que CodeSys cuenta con herramientas de visualización gráficas configurables, como bloques, botones, interruptores y varios elementos que pueden cambiar sus características, dependiendo del valor de alguna variable, las que se pueden vincular a las variables del PLC, con lo cual logramos una interfaz capaz de emular y graficar un proceso, pues el sistema permite el control desde la interfaz, así como a través de forzar las variables en el PLC, con lo que podemos contar con un sistema SCADA y con una herramienta de software en el mismo computador.

Como todo laboratorio donde se enseña PLC, idealmente requiere de alguna maqueta didáctica o miniplanta de proceso que emule uno o varios procesos individuales o modulares, con el fin de permitir la integración de cada uno de ellos para formar un sistema de control industrial más complejo y así evidenciar la interacción de la máquina con un sistema real y que de esta forma, el estudiante interiorice que la activación de las distintas entradas y salidas del PLC, son en realidad señales que permiten el control de un determinado actuador e incluso un proceso. Utilizando equipos físicos, existe la probabilidad de enfrentar algunos problemas bastante complejo, ya que una mala configuración, una erronea lógica de control o simplemente una inapropiada operación de los equipos, puede dañar los componentes del sistema y como consecuencia dañar el sistema o incluso reisgo para los estudiantes, lo que genera a las instituciones de educación altos costos de reparación, altos tiempos de reposición y por consiguiente reclamos de los estudiantes, los que se incrementan cuando se trabaja con sistemas mas complejos.

Para evitar esto, en Iplacex hemos puesto a disposición de nuestros estudiantes, licencias Cloud del software de simulación de plantas industriales Factory IO. Con este software, los estudiantes pueden ingresar a la página del proveedor, descargar la última versión y luego al ejecutarlo, seguir las instrucciones de activación de la licencia. Para esto solo se requiere de internet para la habilitación y permite al estudiante trabajar con más de veinte escenarios distintos o configurar sus propios escenarios, permitiendo emular un complejo sistema de producción.

A través de un software OPC, el estudiante logra comunicar virtualmente el PLC con la planta Factory IO ejecutando ambos simultáneamente en su PC. Además realizar la vinculación de ambos softwares para emular el funcionamiento de un sistema, visualizando en tiempo real la operación del programa del PLC y su respuesta en la planta del Factory IO. Esto permite desarrollar las mismas competencias que se lograrían en un laboratorio físico, sin riesgo para los equipos o los estudiantes, sin costo de mantenimiento ni obsolescencia de los equipos.

Autores:

Renato Werth S. Director Escuela Tecnología, Iplacex

Hernán Cortés P. Analista Escuela Tecnología, Iplacex